Telefon: 690 936 501 (dr inż. Bogusław Madej)

Email: bmadej@atut-bm.pl ; biuro@atut-bm.pl

OPINIE KLIENTÓW O NASZYCH SZKOLENIACH

Telefon: 690 936 501 (dr inż. Bogusław Madej)

Email: bmadej@atut-bm.pl ; biuro@atut-bm.pl

OPINIE KLIENTÓW O NASZYCH SZKOLENIACH

Opracował: dr inż. Bogusław Madej

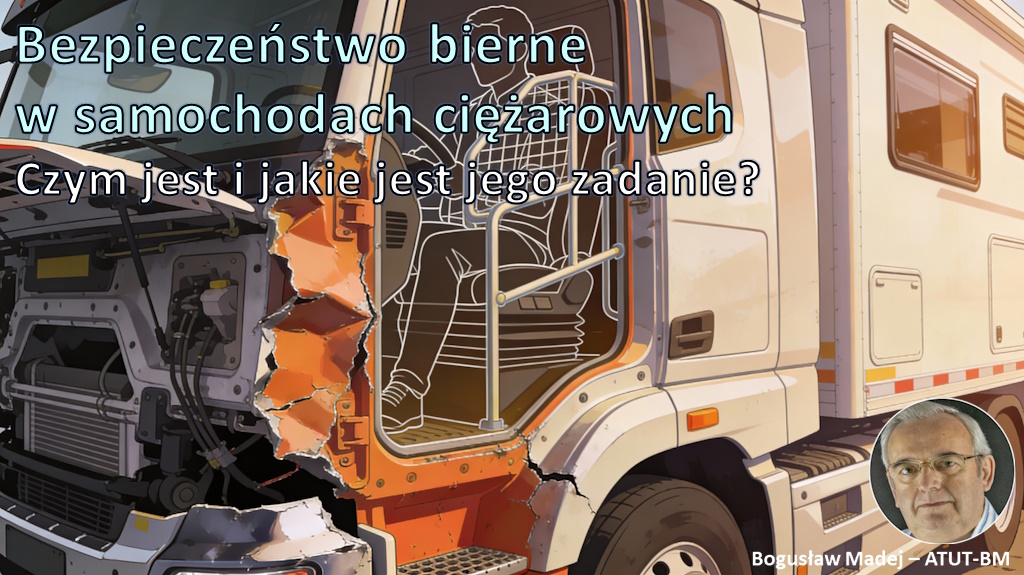

Samochody ciężarowe to jedne z najmasywniejszych pojazdów poruszających się po drogach publicznych. Ich masa całkowita może przekraczać 40 ton, a energia kinetyczna podczas jazdy z prędkością autostradową jest porównywalna z energią małego pociągu. W przypadku zderzenia z udziałem pojazdu ciężarowego stawka jest szczególnie wysoka – nie tylko dla kierowcy i pasażera kabiny, ale przede wszystkim dla innych, niechronionych uczestników ruchu drogowego.

Podczas gdy bezpieczeństwo czynne koncentruje się na zapobieganiu wypadkom, bezpieczeństwo bierne wkracza do akcji w momencie, gdy zderzenie staje się nieuniknione. To właśnie elementy bezpieczeństwa biernego – od wzmocnionej konstrukcji kabiny, przez pasy bezpieczeństwa i poduszki powietrzne, po strefy kontrolowanego zgniotu – decydują o tym, czy kierowca przeżyje wypadek bez poważnych obrażeń. Dla branży transportu drogowego zrozumienie zasad działania i znaczenia bezpieczeństwa biernego jest nie tylko kwestią techniczną, ale przede wszystkim elementem odpowiedzialności wobec życia i zdrowia zawodowych kierowców, którzy spędzają za kierownicą dziesiątki tysięcy kilometrów rocznie.

Bezpieczeństwo bierne w samochodach ciężarowych, określane również jako bezpieczeństwo pasywne, obejmuje wszystkie elementy konstrukcyjne i wyposażenie pojazdu, których zadaniem jest minimalizacja obrażeń kierowcy i pasażera kabiny w momencie wystąpienia wypadku lub kolizji drogowej. W przeciwieństwie do systemów bezpieczeństwa czynnego, które działają prewencyjnie i mają na celu unikanie wypadków, układy bezpieczeństwa biernego aktywują się dopiero w chwili zderzenia lub bezpośrednio po nim.

Fundamentalna różnica między bezpieczeństwem biernym a czynnym polega na czasie i mechanizmie działania. Bezpieczeństwo czynne obejmuje systemy takie jak ABS, ESP, AEBS czy kontrola martwego pola, które działają podczas normalnej jazdy i mają za zadanie zapobiegać powstawaniu niebezpiecznych sytuacji. Bezpieczeństwo bierne natomiast koncentruje się na ochronie osób znajdujących się w pojeździe po zaistnieniu zderzenia poprzez absorbowanie energii uderzenia, ograniczanie przemieszczania się ciała kierowcy oraz minimalizowanie kontaktu z twardymi elementami wnętrza kabiny.

Oba typy bezpieczeństwa są równie istotne i wzajemnie się uzupełniają. Nawet najbardziej zaawansowane systemy prewencyjne nie są w stanie wyeliminować wszystkich wypadków, dlatego solidne bezpieczeństwo bierne stanowi ostatnią, ale kluczową linię obrony życia i zdrowia kierowców zawodowych.

Samochody ciężarowe różnią się zasadniczo od samochodów osobowych pod względem konstrukcji, masy i przeznaczenia, co przekłada się na specyficzne wyzwania w zakresie bezpieczeństwa biernego. Kabina ciężarówki jest zazwyczaj umieszczona wysoko nad nawierzchnią drogi i w wielu modelach zlokalizowana bezpośrednio nad silnikiem lub nawet przed nim. Taka konstrukcja ogranicza możliwość zastosowania rozbudowanych stref kontrolowanego zgniotu, które są standardem w samochodach osobowych.

Dodatkowo kierowcy zawodowi spędzają w kabinie znacznie więcej czasu niż przeciętni kierowcy samochodów osobowych – często po 10-12 godzin dziennie, przez wiele lat. To sprawia, że ergonomia, komfort i bezpieczeństwo kabiny mają bezpośredni wpływ nie tylko na bezpieczeństwo podczas wypadku, ale również na zdrowie i samopoczucie kierowców w długoterminowej perspektywie.

Systemy bezpieczeństwa biernego w samochodach ciężarowych realizują następujące kluczowe zadania:

Konstrukcja kabiny stanowi fundament bezpieczeństwa biernego w samochodach ciężarowych. Nowoczesne kabiny to efekt zaawansowanych obliczeń inżynierskich, symulacji komputerowych oraz rzeczywistych testów zderzeniowych przeprowadzanych zgodnie z wymaganiami regulaminów międzynarodowych.

Podstawowym elementem bezpieczeństwa biernego jest wytrzymały szkielet kabiny wykonany z wysokowytrzymałych stali lub stopów aluminium. Szkielet ten tworzy klatkę bezpieczeństwa wokół kierowcy i pasażera, która w przypadku zderzenia lub dachowania zachowuje integralność konstrukcyjną i chroni przestrzeń życiową przed zgnieceniem.

Szczególnie istotne są wzmocnienia słupków kabiny – słupka A (przy przedniej szybie), słupka B (pomiędzy przednimi a tylnymi drzwiami w kabinach wydłużonych) oraz słupka C (przy tylnej ścianie kabiny). Elementy te są wykonane z profili zamkniętych o dużym module wytrzymałości, często wzmocnionych dodatkowo płytami stalowymi lub konstrukcjami kratownicowymi. Dzięki temu słupki są w stanie przenieść ogromne obciążenia występujące podczas dachowania bez nadmiernej deformacji.

Chociaż w samochodach ciężarowych przestrzeń na strefy zgniotu jest ograniczona ze względu na konstrukcję z kabiną nad silnikiem lub przed nim, to współczesne ciężarówki posiadają elementy zaprojektowane do absorbowania energii uderzenia. Przednia część kabiny, szczególnie w okolicy zderzaka i maski, jest tak zaprojektowana, aby w razie kolizji czołowej deformowała się w kontrolowany sposób, pochłaniając część energii uderzenia zanim dotrze ona do przedziału kierowcy.

W modelach z kabiną konwencjonalną (z wydłużoną maską przed kabiną) strefa zgniotu jest bardziej rozbudowana i obejmuje również elementy podwozia przed kabiną. W konstrukcjach z kabiną nad silnikiem strefa zgniotu jest znacznie ograniczona, co wymusza stosowanie jeszcze wytrzymalszej konstrukcji szkieletu kabiny oraz bardziej zaawansowanych systemów ochrony pasażerów.

Wszystkie nowe modele kabin ciężarówek kategorii N2 i N3 muszą przejść wymagający test dachowania zgodnie z regulaminem EKG ONZ nr 29. Test polega na umieszczeniu kabiny z zamontowanymi siedzeniami i manekinami na specjalnej platformie, która jest następnie obracana wokół osi podłużnej kabiny, symulując wywrócenie się pojazdu.

Po przeprowadzeniu testu kabina jest dokładnie sprawdzana pod kątem:

Producenci samochodów ciężarowych takich jak Volvo, Scania, Mercedes-Benz, MAN czy DAF projektują kabiny z uwzględnieniem nie tylko minimalnych wymogów regulaminowych, ale często znacznie je przekraczając, co przekłada się na realnie wyższy poziom bezpieczeństwa dla kierowców.

Nowoczesne kabiny samochodów ciężarowych są wykonywane z wykorzystaniem zaawansowanych materiałów i technologii. Coraz częściej stosuje się stale o wysokiej wytrzymałości, które przy mniejszej grubości zapewniają większą wytrzymałość niż tradycyjne stale konstrukcyjne. Pozwala to na redukcję masy kabiny przy jednoczesnym zachowaniu lub nawet zwiększeniu poziomu bezpieczeństwa.

W niektórych konstrukcjach premium wykorzystuje się również elementy z kompozytów węglowych czy stopów aluminium, szczególnie w obszarach, gdzie kluczowa jest niska masa przy zachowaniu odpowiedniej sztywności. Spoiny wykonywane są najczęściej metodą spawania laserowego lub hybrydowego, co zapewnia wysoką jakość połączeń i powtarzalność właściwości mechanicznych.

Wszystkie szyby w kabinach samochodów ciężarowych są wykonane jako szkło bezpieczne. Przednia szyba jest zawsze szybą laminowaną składającą się z dwóch lub trzech warstw szkła połączonych folią PVB. W przypadku stłuczenia szyba tworzy charakterystyczną pajęczynę pęknięć, ale nie rozpada się całkowicie – fragmenty szkła pozostają związane z folią, co minimalizuje ryzyko obrażeń odłamkami.

Szyby boczne i tylne są zazwyczaj wykonane ze szkła hartowanego, które w razie rozbicia rozpada się na drobne, względnie bezpieczne fragmenty o zaokrąglonych krawędziach. Takie szkło jest również łatwiejsze do rozbicia młotkiem awaryjnym w przypadku konieczności ewakuacji przez okna.

Pasy bezpieczeństwa stanowią jeden z najważniejszych i najbardziej podstawowych elementów bezpieczeństwa biernego w samochodach ciężarowych. Ich skuteczność w ratowaniu życia jest potwierdzona dziesiątkami lat badań i statystyk wypadkowych na całym świecie.

Zgodnie z art. 39 ust. 1 ustawy z dnia 20 czerwca 1997 roku Prawo o ruchu drogowym (tekst jednolity Dz.U. z 2024 r. poz. 1999), kierujący pojazdem samochodowym oraz przewożone nim osoby są obowiązani podczas jazdy korzystać z pasów bezpieczeństwa. Obowiązek ten dotyczy również kierowców samochodów ciężarowych i jest egzekwowany podczas kontroli drogowych przez Policję i Inspekcję Transportu Drogowego.

Zgodnie z rozporządzeniem Ministra Infrastruktury z dnia 31 grudnia 2002 roku w sprawie warunków technicznych pojazdów oraz zakresu ich niezbędnego wyposażenia (tekst jednolity Dz.U. z 2024 r. poz. 488), wszystkie miejsca siedzące w samochodach ciężarowych muszą być wyposażone w pasy bezpieczeństwa.

We współczesnych ciężarówkach standardem są pasy bezpieczeństwa trzypunktowe (biodrowo-barkowe) wyposażone w napinacze pirotechniczne oraz ograniczniki siły naciągu. Pasy trzypunktowe zapewniają znacznie lepszą ochronę niż proste pasy biodrowe, ponieważ przytrzymują zarówno dolną, jak i górną część ciała, co jest szczególnie istotne podczas zderzeń czołowych i dachowania.

Napinacze pasów to urządzenia pirotechniczne, które w ułamku sekundy po wykryciu kolizji przez czujniki przyspieszenia naciągają pasy, eliminując luz i przytrzymując kierowcę mocno w fotelu. Działanie napinacza następuje jeszcze przed pełnym rozwinięciem się poduszek powietrznych i ma kluczowe znaczenie dla optymalnego działania całego systemu ochrony biernej.

Ograniczniki siły działają w sposób przeciwny do napinaczy – po osiągnięciu określonej siły naciągu pasa (zazwyczaj około 4-6 kN) mechanizm ogranicznika kontrolowanie zwalnia pas, pozwalając na niewielkie, kontrolowane przemieszczenie się ciała kierowcy do przodu. To pozornie paradoksalne rozwiązanie ma na celu ochronę klatki piersiowej przed zbyt dużym obciążeniem wywieranym przez pas, które mogłoby prowadzić do złamań żeber lub uszkodzenia narządów wewnętrznych.

Współpraca napinacza, ogranicznika siły i poduszek powietrznych jest precyzyjnie skoordynowana czasowo i dostosowana do scenariusza kolizji. Zaawansowane systemy wykorzystują czujniki masy i położenia siedzenia kierowcy, aby dostosować parametry działania pasów i poduszek do indywidualnych cech użytkownika.

Punkty kotwiczenia pasów bezpieczeństwa w kabinach ciężarówek są mocowane bezpośrednio do wzmocnionego szkieletu kabiny. Muszą one wytrzymać ekstremalne obciążenia występujące podczas zderzenia – regulaminy wymagają, aby mocowania wytrzymały obciążenie statyczne wynoszące co najmniej 13,5 kN (około 1375 kg) dla każdego punktu kotwiczenia górnego i dolnego pasa bez trwałego uszkodzenia lub poluzowania.

W testach dynamicznych mocowania muszą wytrzymać obciążenia wielokrotnie większe, występujące w bardzo krótkim czasie podczas symulowanego zderzenia. Każdy nowy model kabiny przechodzi testy zderzeniowe z manekinami przypiętymi pasami, podczas których sprawdza się integralność całego systemu retencji.

Statystyki bezpieczeństwa ruchu drogowego jednoznacznie potwierdzają skuteczność pasów bezpieczeństwa. Zapięty pas zmniejsza ryzyko śmierci w wypadku drogowym o około 45-50 procent w przypadku zderzenia czołowego i o około 25 procent w przypadku zderzenia bocznego. W przypadku dachowania pas bezpieczeństwa zmniejsza ryzyko śmierci nawet o 75 procent, zapobiegając wyrzuceniu kierowcy z kabiny.

W kontekście zawodowych kierowców samochodów ciężarowych, którzy pokonują setki tysięcy kilometrów rocznie, prawidłowe i konsekwentne używanie pasów bezpieczeństwa jest absolutnie kluczowe dla długoterminowego bezpieczeństwa i może dosłownie zadecydować o życiu lub śmierci.

Poduszki powietrzne stanowią drugą, uzupełniającą linię ochrony biernej w samochodach ciężarowych. Działają one w ścisłej koordynacji z pasami bezpieczeństwa, tworząc kompleksowy system ochrony oznaczany jako SRS (Supplemental Restraint System – uzupełniający system przytrzymujący).

Poduszka powietrzna kierowcy jest umieszczona w środkowej części kierownicy i aktywuje się podczas zderzenia czołowego lub czołowo-bocznego o odpowiedniej sile. Po wykryciu kolizji przez czujniki przyspieszenia, elektroniczna jednostka sterująca wysyła impuls elektryczny do generatora gazowego, który w ciągu zaledwie 20-30 milisekund wypełnia poduszkę gazem, tworząc miękką barierę między kierowcą a kierownicą.

Poduszka pasażera jest umieszczona w desce rozdzielczej i działa według tej samej zasady. Ze względu na większą odległość pasażera od miejsca montażu, poduszka pasażera ma zazwyczaj większą objętość niż poduszka kierowcy. W nowoczesnych ciężarówkach poduszka pasażera może być deaktywowana ręcznie lub automatycznie w zależności od obecności i masy osoby na siedzeniu pasażera.

Kabiny premium samochodów ciężarowych wyposażane są również w poduszki boczne chroniące klatkę piersiową i brzuch kierowcy oraz pasażera podczas zderzeń bocznych. Poduszki te są zazwyczaj zintegrowane z oparciem fotela i aktywują się niezależnie od poduszek czołowych, w odpowiedzi na wykrycie uderzenia bocznego przez dedykowane czujniki umieszczone w drzwiach lub słupkach kabiny.

Poduszki kurtynowe rozwijają się wzdłuż linii dachu kabiny, chroniąc głowy kierowcy i pasażera przed uderzeniem w słupki kabiny, szyby boczne lub przed skutkami wniknięcia elementów zewnętrznych do wnętrza kabiny podczas zderzenia bocznego. W przypadku kabiny z leżanką sypialną poduszki kurtynowe mogą rozciągać się również na obszar części sypialnej, chroniąc osoby odpoczywające podczas postoju.

Sercem systemu poduszek powietrznych jest elektroniczna jednostka sterująca ECU (Electronic Control Unit), która analizuje sygnały z czujników przyspieszenia umieszczonych w różnych punktach kabiny. Czujniki te mierzą przyspieszenia i opóźnienia w trzech osiach (wzdłużnej, poprzecznej i pionowej) oraz ich zmiany w czasie.

Na podstawie analizy tych danych jednostka sterująca w czasie rzeczywistym określa czy i które poduszki powinny zostać aktywowane. Zaawansowane algorytmy są w stanie rozróżnić między zwykłym hamowaniem awaryjnym a rzeczywistym zderzeniem, minimalizując ryzyko niepotrzebnego wyzwolenia poduszek. System monitoruje również stan techniczny wszystkich komponentów i w przypadku wykrycia usterki informuje kierowcę poprzez kontrolkę na tablicy przyrządów.

Kluczowe dla skuteczności systemu SRS jest zrozumienie, że poduszki powietrzne nie zastępują pasów bezpieczeństwa, ale je uzupełniają. Poduszki są zaprojektowane i skalibrowane do pracy z przypiętym pasem – osoba nieprzypięta w momencie wyzwolenia poduszki może doznać poważnych obrażeń od gwałtownie rozwijającej się poduszki lub może zostać wyrzucona z fotela mimo aktywacji poduszki.

Dlatego też nazwa systemu zawiera słowo "supplemental" (uzupełniający) – podkreśla to, że poduszki są dodatkiem do podstawowego systemu ochrony, którym są pasy bezpieczeństwa. Tylko wspólne działanie pasów i poduszek zapewnia optymalną ochronę podczas wypadku.

Komponenty systemu poduszek powietrznych mają określony okres żywotności i wymagają okresowej wymiany. Napinacze pasów i generatory gazowe poduszek zawierają ładunki pirotechniczne, które z czasem mogą tracić swoje właściwości. Producenci zazwyczaj zalecają wymianę tych elementów po 10-15 latach eksploatacji, nawet jeśli nigdy nie zostały aktywowane.

Po każdym wypadku, w którym doszło do wyzwolenia poduszek, konieczna jest wymiana wszystkich aktywowanych komponentów – poduszek, napinaczy pasów, czujników oraz przeprowadzenie pełnej diagnostyki i ponownej kalibracji systemu. Niedopuszczalne jest ponowne używanie "odpalonych" poduszek lub prób ich naprawy – mogą one nie zadziałać prawidłowo w razie kolejnej kolizji.

Poza podstawowymi systemami ochrony biernymi, takimi jak konstrukcja kabiny, pasy bezpieczeństwa i poduszki powietrzne, współczesne samochody ciężarowe wyposażone są w szereg dodatkowych elementów zwiększających bezpieczeństwo kierowcy i pasażera podczas wypadku oraz ułatwiających ewakuację i akcję ratunkową.

Nowoczesne fotele kierowcy w ciężarówkach premium są wyposażone w zagłówki aktywne lub półaktywne, które chronią głowę i szyję przed skutkami uderzenia od tyłu. Podczas zderzenia tylnego ciało kierowcy jest gwałtownie rzucane do tyłu, co może prowadzić do urazu kręgosłupa szyjnego.

Zagłówki aktywne są mechanicznie lub elektrycznie połączone z oparciem fotela w taki sposób, że gdy ciało kierowcy naciska na oparcie podczas uderzenia od tyłu, zagłówek automatycznie przesuwa się do przodu i w górę, redukując względny ruch głowy w stosunku do tułowia i minimalizując przeciążenia kręgosłupa szyjnego.

Wszystkie elementy wnętrza kabiny, z którymi kierowca może mieć kontakt podczas wypadku, są zaprojektowane z myślą o minimalizacji obrażeń wtórnych. Deska rozdzielcza, konsola środkowa, wyłożenia drzwi i słupków oraz inne elementy wykończeniowe są wykonane z materiałów energochłonnych, które deformują się pod wpływem uderzenia, absorbując część energii i zmniejszając obciążenia działające na ciało.

Kolumna kierownicy jest wykonana jako teleskopowa z programowaną strefą zgniotu, która w przypadku zderzenia czołowego ustępuje pod naciskiem ciała kierowcy, redukując ryzyko obrażeń klatki piersiowej. Pedały hamulca i gazu są montowane na łamanych wspornikach, które w razie zgniecenia przedniej części kabiny odłączają się lub odginają w sposób minimalizujący ryzyko uszkodzenia nóg kierowcy.

System eCall (emergency Call) to europejski system automatycznego wzywania pomocy, który od kwietnia 2018 roku jest obowiązkowy w nowych typach samochodów osobowych, a jego rozszerzenie na pojazdy ciężarowe jest stopniowo wdrażane. System eCall automatycznie powiadamia służby ratunkowe o wypadku, przekazując informacje o lokalizacji pojazdu, czasie zdarzenia, kierunku jazdy oraz liczbie pasażerów.

W przypadku poważnego zderzenia, gdy aktywują się poduszki powietrzne lub czujniki wykryją gwałtowne opóźnienie pojazdu, system eCall automatycznie nawiązuje połączenie z centrum ratunkowym pod numerem 112, przesyłając dane telemetryczne i umożliwiając komunikację głosową z dyspozytorem. Kierowca może również ręcznie uruchomić system poprzez naciśnięcie przycisku SOS w kabinie.

Nowoczesne samochody ciężarowe są projektowane z myślą o ułatwieniu pracy służbom ratunkowym w przypadku wypadku. Producenci opracowują karty ratownicze, które zawierają szczegółowe informacje o konstrukcji kabiny, lokalizacji wzmocnień, przebiegach instalacji elektrycznych wysokiego napięcia (w przypadku hybryd i pojazdów elektrycznych), punktach cięcia i zalecanych metodach ewakuacji poszkodowanych.

Karty te są udostępniane strażom pożarnym i służbom ratunkowym oraz często są umieszczane w specjalnej koszulce za osłoną przeciwsłoneczną kierowcy, aby ratownicy mogli szybko uzyskać dostęp do kluczowych informacji technicznych podczas akcji. Niektóre producenci stosują również kody QR na słupkach kabiny, które po zeskanowaniu smartfonem przekierowują do cyfrowej wersji karty ratowniczej.

Wszystkie materiały stosowane we wnętrzu kabiny muszą spełniać rygorystyczne normy dotyczące palności i toksyczności wydzielanych podczas spalania gazów. Tapicerka foteli, wykładziny podłogowe, obiciowe deski rozdzielczej oraz inne elementy są wykonane z materiałów trudnopalnych lub niepalnych, które w przypadku pożaru nie przyczyniają się do szybkiego rozprzestrzeniania ognia i nie emitują toksycznych oparów.

Dodatkowo kabiny są wyposażone w gaśnice umieszczone w łatwo dostępnych miejscach, a niektóre modele posiadają systemy automatycznego gaszenia pożaru w przedziale silnikowym, które wykrywają wzrost temperatury lub obecność dymu i automatycznie uwalniają środek gaśniczy.

Bezpieczeństwo bierne samochodów ciężarowych jest przedmiotem szczegółowych regulacji prawnych na poziomie krajowym, Unii Europejskiej oraz organizacji międzynarodowych. Przepisy te określają minimalne wymagania konstrukcyjne, parametry techniczne poszczególnych systemów oraz procedury badań homologacyjnych.

Komisja Gospodarcza ONZ dla Europy (UNECE) opracowuje szczegółowe regulaminy techniczne dotyczące bezpieczeństwa biernego pojazdów ciężarowych. Najważniejsze z nich to:

Rozporządzenie Parlamentu Europejskiego i Rady (UE) 2019/2144 z dnia 27 listopada 2019 roku w sprawie wymagań dotyczących homologacji typu pojazdów silnikowych i ich przyczep (Dz.U. UE L 325 z 16.12.2019) wprowadza szereg nowych wymagań dotyczących bezpieczeństwa pojazdów, w tym samochodów ciężarowych. Chociaż rozporządzenie to koncentruje się głównie na systemach bezpieczeństwa czynnego, zawiera również przepisy odnoszące się do bezpieczeństwa biernego, takie jak wymogi dotyczące rejestratorów danych zdarzeń (EDR) oraz systemów eCall.

Na poziomie krajowym podstawowym aktem prawnym regulującym wymagania techniczne pojazdów jest rozporządzenie Ministra Infrastruktury z dnia 31 grudnia 2002 roku w sprawie warunków technicznych pojazdów oraz zakresu ich niezbędnego wyposażenia (tekst jednolity Dz.U. z 2024 r. poz. 488). Rozporządzenie to implementuje wymogi regulaminów EKG ONZ oraz określa dodatkowe wymagania krajowe dotyczące między innymi obowiązku wyposażenia pojazdów w pasy bezpieczeństwa oraz gaśnice.

Proces homologacji nowego modelu kabiny ciężarowej obejmuje szereg testów weryfikujących zgodność z wymogami przepisów. W zakresie bezpieczeństwa biernego przeprowadzane są następujące badania:

Oprócz obowiązkowych testów homologacyjnych, niektóre organizacje prowadzą dobrowolne programy oceny bezpieczeństwa pojazdów ciężarowych. Jednym z nich jest program Euro NCAP (European New Car Assessment Programme), który choć koncentruje się głównie na samochodach osobowych, opracowuje również testy i oceny dla pojazdów użytkowych. Testy te są zazwyczaj bardziej rygorystyczne niż minimalne wymogi regulaminowe i pozwalają na porównanie poziomu bezpieczeństwa różnych modeli.

Aby zapewnić maksymalny poziom bezpieczeństwa biernego w eksploatowanych pojazdach ciężarowych, przewoźnicy powinni:

Kierowcy zawodowi powinni pamiętać, że:

Bezpieczeństwo bierne w samochodach ciężarowych to nie tylko kwestia zaawansowanej technologii i konstrukcji, ale przede wszystkim efekt świadomego i odpowiedzialnego podejścia kierowców do zasad bezpiecznej jazdy. Nawet najbardziej zaawansowane systemy ochrony biernej nie zastąpią prawidłowo zapiętego pasa bezpieczeństwa i rozsądnej, defensywnej jazdy dostosowanej do warunków drogowych.